Forjare a arborelui maritim: arbori de propulsie fiabili, construiti conform specificațiilor

2026.01.23

2026.01.23

Știri din industrie

Știri din industrie

Forjare a arborelui marin care rezistă pe mare

Un arbore marin este neiertător: rulează sub torsiune continuă, vede îndoirea ciclică din cauza alinierei și a sarcinilor elicei și trăiește într-un mediu în care coroziunea și fretarea nu își iau niciodată o zi liberă. Din experiența mea ca producător și furnizor de forjare, diferența dintre „funcționează pe hârtie” și „funcționează fiabil ani de zile” este de obicei decisă de modul în care arborele este forjat, tratat termic, inspectat și finisat - nu de o singură notă de desen.

Iată o verificare rapidă a realității pe care o folosesc când discut cu cumpărătorii și inginerii despre forjarea puțurilor maritime: o linie de propulsie care transmite 5 MW la 120 rpm transportă aproximativ 398 kN·m cuplu (T = 9550 × P(kW) / n(rpm)). Acest cuplu circulă prin porniri, opriri, manevre și stări de mare. Forjarea este una dintre cele mai practice modalități de a gestiona acest risc, deoarece un arbore forjat corespunzător construiește o structură mai curată, mai densă și o direcție a cerealelor mai favorabilă decât multe rute alternative.

Ce ar trebui să precizeze cumpărătorii pentru forjarea arborilor marini

Multe cereri de cerere nu reușesc să blocheze cerințele „ascunse” care controlează de fapt performanța pe teren. Când examinez un RFQ pentru forjarea unui puț marin, mă concentrez pe detalii care reduc incertitudinea în proiectarea forjării, răspunsul la tratamentul termic și acoperirea inspecției. Dacă specificați aceste elemente în avans, reduceți buclele de reprelucrare și scurtați calea către o piesă aprobată.

Intrări tehnice minime care previn întârzierile

- Profil de service: putere (kW), interval de rpm, ciclu de funcționare și orice evenimente de încărcare a șocurilor (aprindere, mers înapoi, gheață, resturi).

- Mediu: expunerea la apă de mare, aranjamentul de etanșare și dacă protecția catodică sau acoperirile fac parte din sistem.

- Interfețe critice: locașuri de rulment, caneluri/canaluri, potriviri de cuplare, razele de filet și cerințele de dreptate/denivelare după prelucrare.

- Standardul materialului și proprietățile țintă: nivelul de rezistență, cerințele de impact (dacă există) și strategia de coroziune (starea de suprafață la alegerea aliajului).

- Plan de inspecție: domeniul de aplicare UT și standardul de acceptare, inspecția fisurilor de suprafață (MPI/PT, acolo unde este cazul) și puncte de control dimensionale.

Dacă comparați furnizorii, vă recomand să solicitați o declarație clară cu privire la trasabilitate (urmărirea căldurii/loturii), capacitatea NDT și modul în care este controlată distorsiunea în timpul tratamentului termic și prelucrarii. Acestea sunt zonele în care puțurile marine pierd cel mai adesea timp și buget.

Cum proiectăm traseul de forjare pentru un puț marin

Când citez o forjare a arborelui marin, nu o tratez ca „doar o rundă lungă”. Traseul de forjare determină direcția granulelor, nivelul de reducere și locul în care pot apărea defectele potențiale cel mai probabil. Scopul este de a livra o forjare care să fie prelucrată în mod previzibil și să treacă de inspecție fără a urmări surprize.

Fluxul de proces pe care îl planificăm (de la oțel brut până la livrare)

- Pregătirea materialului și tăierea cu toleranțe controlate pentru pierderea calcarului și tăierea la capăt.

- Încălzire cu disciplină de temperatură pentru a evita deteriorarea suprafeței și pentru a menține deformarea uniformă.

- Strategia de reducere a forjarii (inclusiv acolo unde ne concentrăm lucrul) pentru a consolida structura și a stabiliza proprietățile pe lungime.

- Îndreptare și verificări intermediare, astfel încât arborele să rămână prelucrabil fără îndepărtarea excesivă a stocului.

- Selectarea rutei de tratament termic (ameliorarea tensiunii, tempera normalizată sau temperatură de stingere în funcție de material și de proprietatea țintă).

- Planul final de prelucrare (secvențiere brută/finisare) aliniat la punctele de reținere a inspecției.

Pe plan intern, derulăm un lanț complet - procesare matrițe, tăiere, forjare, tratament termic, prelucrare, inspecție și ambalare - astfel încât să putem controla interfețele dintre pași în loc să transmitem riscul mai multor subcontractanți. Puteți consulta domeniul nostru de producție pe pagina noastră de profil .

Tratament termic și prelucrare: unde se câștigă dreptatea și stabilitatea

Puțurile marine sunt lungi, iar piesele lungi amplifică orice variație mică a procesului. Tratamentul termic poate introduce distorsiuni; prelucrarea poate elibera stres rezidual; iar starea suprafeței poate decide dacă un arbore rezistă la oboseala la coroziune în funcțiune. Din acest motiv, tratez tratamentul termic și prelucrarea mecanică ca pe un plan cuplat, nu pe două departamente separate.

Controale practice care reduc repetarea

- Definiți devreme alocațiile de prelucrare, astfel încât să nu „eliminăm” stabilitatea sau să creăm secțiuni subțiri care se mișcă după finisare.

- Prelucrarea brută în succesiune, reducerea tensiunilor (dacă este necesar) și prelucrarea de finisare pentru a menține sub control geometria deformarii și a scaunului rulmentului.

- Folosiți punctele de reținere pentru inspecție după operațiuni majore (post-HT, post-greu, post-finish) pentru a evita surprizele din etapa târzie.

- Protejați suprafețele critice în timpul manipulării și împachetarii pentru a preveni tăieturile care ulterior devin generatoare de stres.

Capacitatea contează deoarece afectează programarea și capacitatea de răspuns. Menținem mai multe linii de forjare și de tratare termică, plus resurse de prelucrare CNC, astfel încât programele de arbore marine se pot scala de la prototip la aprovizionare repetată fără a schimba elementele fundamentale ale procesului la mijloc.

Inspecție și documentație pe care cumpărătorii le pot audita

Forjarea puțului marin este o achiziție gestionată de riscuri. Cel mai valoros rezultat pe care îl oferim nu este doar piesa, ci și dovada că piesa îndeplinește standardul convenit. Aceasta înseamnă un sistem de calitate disciplinat, trasabilitate a procesului și capabilități de testare care se potrivesc cu cerințele organismului dumneavoastră de aplicare și de aprobare.

Operăm în conformitate cu sisteme de management al calității stabilite, aliniate la standardele internaționale (inclusiv ISO 9001 și IATF 16949) și menținem un centru de inspecție capabil să efectueze teste materiale, dimensionale, metalografice, mecanice și nedistructive. Dacă doriți să vedeți cum structurăm controlul procesului și trasabilitatea, consultați pagina noastră de calitate .

| Punct de control | Metoda | Ce previne | Livrabil tipic |

|---|---|---|---|

| Material primit | Verificare chimică / urme de căldură | Notă greșită, răspuns inconsecvent | Pachet certificat de material |

| Stare post-forjare | Verificări vizuale dimensionale | Deteriorări ale suprafeței, deriva geometriei | Raport dimensional |

| După tratament termic | Încercări de duritate / mecanică | Sub/supra rezistență, stare fragilă | Raport de testare înregistrare HT |

| Soliditatea internă | UT la standardul convenit | Discontinuități ascunse | Raportul NDT |

| Integritatea suprafeței | MPI sau PT, acolo unde este cazul | Crăpături de suprafață / ture | Raport NDT la suprafață |

Dacă aveți nevoie de vizibilitate completă a procesului, putem alinia punctele de reținere a inspecției și trasabilitatea lotului, sprijinit de sistemele integrate de date de producție. Abordarea noastră este de a face auditul documentației prietenos, astfel încât aprobările și aprobările interne să nu devină blocaj.

Capacitate, receptivitate și modul în care vă sprijinim programul

Proiectele navale se desfășoară adesea pe ferestre de andocare strânse și cu date fixe de punere în funcțiune. Pentru a susține această realitate, am construit un lanț intern de producție care reduce transferurile și stabilizează timpul de livrare. Ca o capacitate de bază, operăm nouă linii de producție de forjare cu o capacitate anuală de forjare de 25.000 de tone , plus linii multiple de tratament termic și capacitate de prelucrare pentru a menține pașii critici în interior.

Pentru munca de dezvoltare, acceptăm și programe cu loturi mici, cu mai multe variante, cu un ciclu rapid de eșantionare; în multe cazuri, ciclul nostru de livrare a probelor este 15 zile lucrătoare odată ce intrările tehnice sunt confirmate. Puteți consulta fluxul nostru de producție și abordarea de livrare pagina noastră de forță și modelul nostru de receptivitate pagina noastră de servicii .

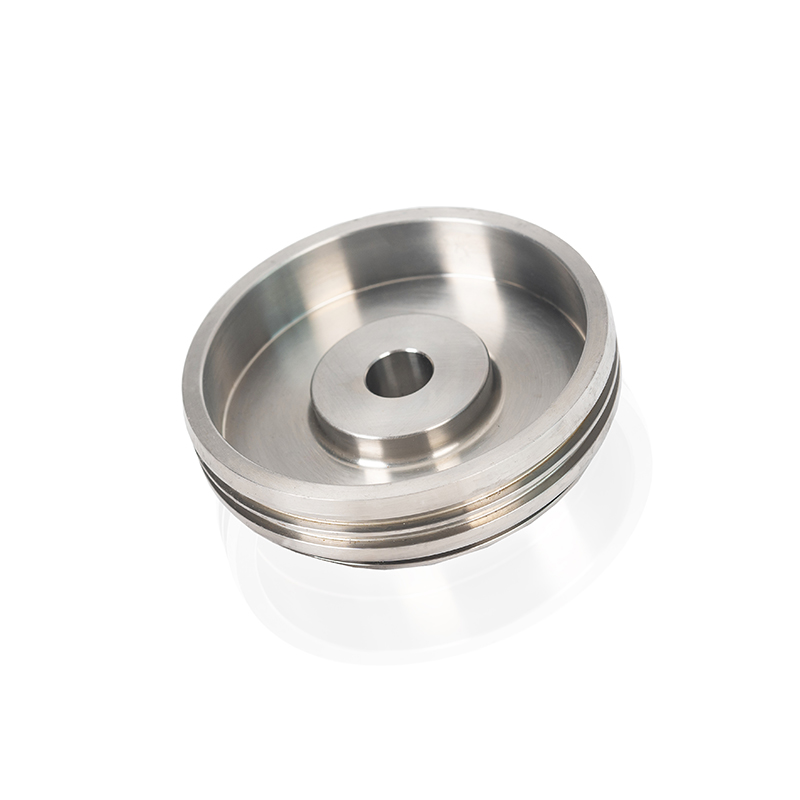

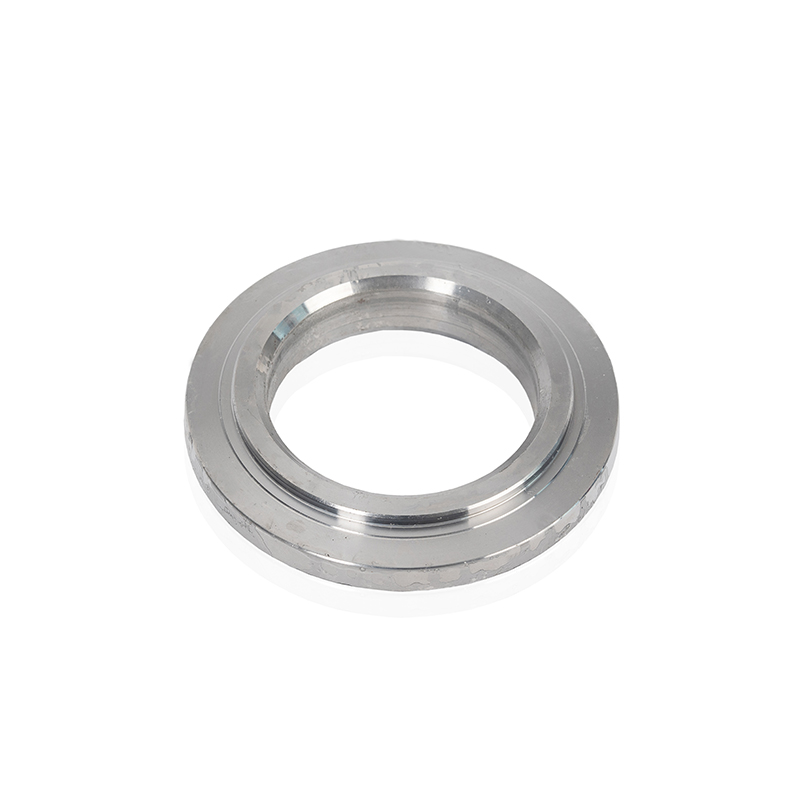

Dacă aveți nevoie de componente de forjare aferente dincolo de arbori marini

Forjarea arborelui marin face adesea parte dintr-un plan de aprovizionare mai larg care include alte componente forjate (de exemplu, cuplaje, interfețe de transmisie sau piese rotative adiacente). Dacă consolidați furnizori, puteți naviga pagina noastră de produse pentru a vedea tipurile de componente forjate pe care le producem în mai multe industrii.

Dacă vă împărtășiți setul de desene și așteptările privind inspecția, voi răspunde cu o propunere de proces care se concentrează pe controlul riscurilor (ruta materialului, planul de forjare, tratament termic și NDT) decât pe promisiuni vagi. Acesta este cel mai fiabil mod de a alinia costul, programul și durata de viață pentru un program de forjare a arborelui marin.