Forjare la cald vs forjare la rece: diferențe cheie și când să folosiți fiecare

2026.01.30

2026.01.30

Știri din industrie

Știri din industrie

Forjarea la cald este de obicei alegerea mai bună pentru forme mai mari sau mai complexe și aliaje mai dure, în timp ce forjarea la rece este alegerea mai bună atunci când aveți nevoie de toleranțe foarte strânse, finisare excelentă a suprafeței și producție în volum mare de piese mai mici. „Cea mai bună” metodă se reduce la geometrie, material, ținte de toleranță/finisare și costul total după orice prelucrare sau tratament termic necesar.

Forjare la cald vs forjare la rece dintr-o privire

| Factorul de decizie | Forjare la cald | Forjare la rece |

|---|---|---|

| Temperatura piesei de prelucrat | Peste recristalizare (oțel adesea ~1000–1200°C ) | Aproape de temperatura camerei (uneori se folosește „cald” între) |

| Forța de formare | Mai jos (metalul curge mai ușor) | Mai mare (necesită prese/ matrițe mai puternice) |

| Precizie dimensională | Bun, dar de obicei mai slab din cauza efectelor de scară/termic | Foarte strâns (diametrele de obicei în jur 0,02–0,20 mm in functie de piesa/proces) |

| Finisaj de suprafață | Mai aspru; oxidare/calare comună | Mai netedă ; poate ajunge ~0,25–1,5 µm Ra în multe cazuri |

| Dimensiunea și complexitatea piesei | Cel mai bun pentru mai mare , secțiuni mai groase și linii complexe de curgere | Cel mai bun pentru piese de dimensiuni mai mici până la mijlocii; unele geometrii sunt limitate de forța și uzura matriței |

| Produse tipice | Arbore cotit, biele, angrenaje, console grele | Șuruburi, șuruburi, nituri, coliere, roți dințate mici, elemente de fixare |

Dacă vă decideți rapid: alegeți forjarea la cald atunci când forma și formabilitatea materialului contează cel mai mult; alege forjarea la rece când toleranță, finisare și prelucrare redusă la minimum contează cel mai mult.

Cum funcționează fiecare proces în practică

Flux de lucru de forjare la cald

Forjarea la cald încălzește țagla peste temperatura de recristalizare a metalului, astfel încât se deformează fără întărire semnificativă. Pentru oțel, forjarea are loc de obicei în jur 1000–1200°C , care ajută metalul să curgă în caracteristici adânci și modificări mari de secțiune cu un tonaj mai mic de presare.

- Încălziți țagla, transferați pe matrițe, aplicați forță de compresie (presa sau ciocan).

- Tăiați blițul/scala (dacă există), apoi răciți cu răcire controlată sau cu aer.

- Adesea urmată de tratament termic și prelucrare selectivă pentru suprafețe critice.

Flux de lucru de forjare la rece

Forjarea la rece formează metal la sau aproape de temperatura camerei. Materialul rezistă la deformare mai puternic, astfel încât sarcinile echipamentului și tensiunile matriței sunt mai mari, dar profitul este repetabilitate excelentă , oxidare minimă și o piesă finită care poate avea nevoie de puțină sau deloc prelucrare.

- Începeți cu sârmă/tijă, tăiați melc și formați progresiv în matrițe (adesea cu mai multe stații).

- Ungerea și proiectarea matrițelor sunt esențiale pentru a evita uzura și pentru a gestiona forțele.

- Poate necesita recoacere intermediară pentru etapele de deformare extremă.

Proprietăți mecanice și diferențe de flux de cereale

Atât forjarea la cald, cât și forjarea la rece pot produce piese mai rezistente decât prelucrarea din bară, deoarece forjarea aliniază fluxul de cereale cu geometria piesei. Diferența este modul în care este „construită” rezistența în timpul formării.

Forjare la rece: călirea prin muncă mărește rezistența

Forjarea la rece introduce întărirea prin deformare, care crește adesea duritatea și rezistența fără tratament termic suplimentar. Ca punct de referință practic, prelucrarea la rece a oțelurilor poate crește duritatea de ordinul a ~20% (variază foarte mult în funcție de aliaj, reducere și procesare ulterioară).

Forjare la cald: ductilitate în timpul formării, proprietăți după tratarea termică

Forjarea la cald minimizează întărirea prin deformare în timpul deformării (recristalizarea „resetează” microstructura). Proprietățile finale sunt adesea obținute prin răcire controlată și tratament termic, motiv pentru care piesele de transmisie forjate la cald (de exemplu, biele) pot fi optimizate pentru performanța la oboseală după etapele de finisare.

Regula generală: dacă doriți rezistență „gratuit” de deformare și puteți menține geometria în limitele de forjare la rece, forjarea la rece este atractivă. Dacă aveți nevoie de o schimbare substanțială a formei sau de secțiuni groase, forjarea la cald câștigă de obicei - și reglați proprietățile mai târziu.

Precizia, finisarea suprafeței și permisiunea de prelucrare

Cea mai mare diferență de zi cu zi pe care o simt cumpărătorii este cât de multă post-procesare este necesară. Forjarea la rece reduce de obicei prelucrarea, deoarece piesa se desprinde din presă mai aproape de forma rețelei.

Exemple tipice de toleranță și finisare

- Diametrele forjate la rece sunt adesea ținute în jur 0,02–0,20 mm în funcţie de proiectare şi traseul procesului.

- Finisajul suprafeței forjate la rece poate ajunge ~0,25–1,5 µm Ra , care poate elimina lustruirea secundară pentru multe suprafețe funcționale.

- Piesele forjate la cald necesită în mod obișnuit stoc de prelucrare, deoarece oxidarea/scala și contracția termică introduc variabilitate.

Dacă desenul dvs. include mai multe date strânse, suprafețe de etanșare netede sau diametre prin presare, forjarea la rece poate converti timpul de prelucrare în timp de presare —de multe ori principala sursă de reducere a costurilor la volum.

Factori de cost: scule, energie, deșeuri și debit

„Mai ieftin” depinde de scară. Forjarea la cald transportă energie de încălzire și pierderi de detartrare/tăieri, în timp ce forjarea la rece suportă sarcini de presare mai mari și uzură a matriței, dar poate evita etapele de prelucrare.

Când forjarea la cald tinde să fie mai rentabilă

- Piesele sunt mari, groase sau au modificări majore de secțiune care ar necesita forțe extreme de formare la rece.

- Aveți deja nevoie de tratament termic, așa că traseul termic general nu este o penalizare.

- Puteți tolera toleranța de prelucrare pe suprafețe necritice.

Când forjarea la rece tinde să fie mai rentabilă

- Volumul mare justifică uneltele cu mai multe stații și dezvoltarea proceselor.

- Prelucrarea poate fi redusă sau eliminată asupra caracteristicilor cheie (filete, umeri, scaune lagăre).

- Componentele mici până la mijlocii, cum ar fi elementele de fixare, arborele și gulerele se potrivesc cu capacitatea de presare.

O modalitate practică de comparare este costul total aterizat pe piesă: forjare, tăiere, tratare termică, inspecție de prelucrare. În multe fabrici, îndepărtarea chiar și a unei singure operații CNC poate depăși costul matriței mai mare, mai ales când sunt incluse durata ciclului și uzura sculei.

Reguli de proiectare care previn surprizele scumpe

Cel mai rapid mod de a alege un proces greșit este ignorarea constrângerilor de geometrie. Utilizați aceste puncte de control de proiectare devreme - înainte ca toleranțele să fie blocate.

Puncte de control pentru proiectarea forjarii la rece

- Evitați depășirile extreme și cavitățile foarte adânci și înguste care se ridică formând sarcina.

- Planificați razele și tranzițiile pentru a reduce stresul matriței și pentru a preveni fisurarea.

- Așteptați-vă limitări ale formelor extrem de asimetrice, cu excepția cazului în care utilizați unelte specializate.

Puncte de control de proiectare forjare la cald

- Adăugați tiraj acolo unde este necesar pentru eliberarea matriței și pentru a reduce uzura matriței.

- Luați în considerare scara și stocul de prelucrare pe suprafețele funcționale.

- Specificați direcția curgerii cerealelor dacă performanța la oboseală este o cerință cheie.

Sfat: Dacă desenul necesită mai multe date strânse, luați în considerare proiectarea unui semifabricat forjat la rece aproape net, care păstrează doar suprafețele critice pentru prelucrarea de finisare.

O listă de verificare a deciziilor practice

Utilizați aceasta ca un ecran rapid înainte de a solicita oferte. Dacă majoritatea răspunsurilor ajung într-o singură coloană, acel proces va fi de obicei alegerea mai robustă.

| Dacă prioritatea ta este... | Se înclină spre forjare la cald | Înclină spre forjare la rece |

|---|---|---|

| Formă complexă sau secțiuni groase | Da | Doar dacă încărcăturile sunt gestionabile |

| Toleranță foarte strânsă / prelucrare minimă | Mai puțin ideal | Da |

| Cel mai bun instrument pentru finisarea suprafeței | Mai puțin ideal | Da |

| Forță de formare mai mică / stres redus la matriță | Da | Nu |

| Volum de producție foarte mare | Depinde de dimensiunea piesei | Adesea, cea mai puternică potrivire |

Concluzie: alegeți forjarea la rece când puteți „cumpăra” toleranță și finisare prin design; alegeți forjarea la cald atunci când trebuie să „cumpărați” mai întâi schimbarea formei și formabilitatea.

Cazuri de utilizare obișnuite și exemple concrete

Exemple de forjare la rece

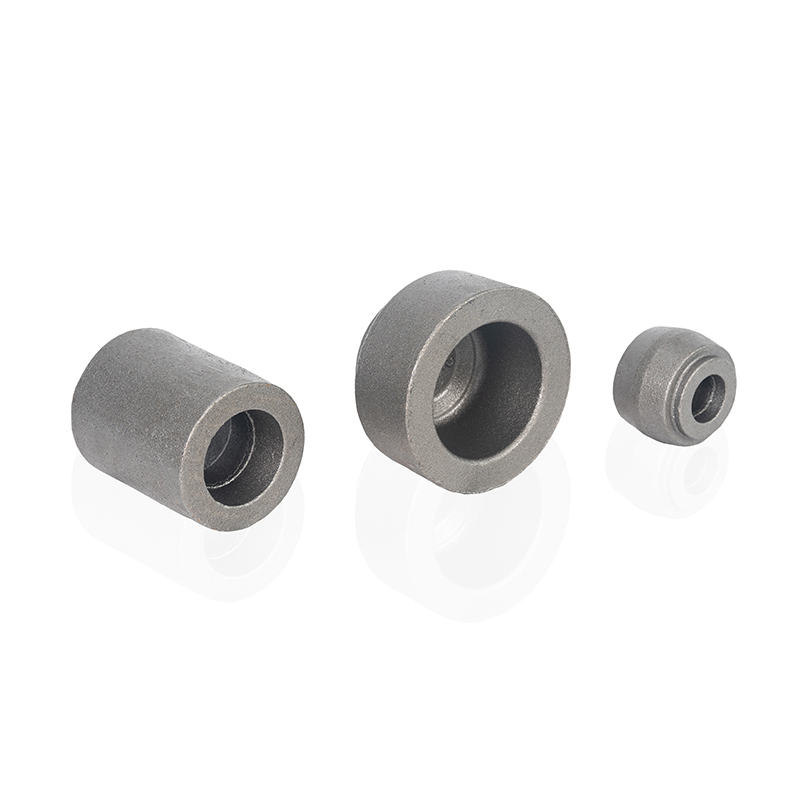

- Elemente de fixare pentru automobile: volum mare, filete consistente, fețe netede ale rulmentului.

- Gulerele/distanțiere de precizie: OD/ID strâns, nevoie redusă de șlefuire.

- Roți dințate și spline mici: caracteristici aproape de net cu repetabilitate excelentă.

Exemple de forjare la cald

- Biele: flux puternic de cereale și performanță robustă la oboseală după tratarea termică.

- Arborii cotit și butuci grei: secțiuni groase și geometrie complexă care nu sunt practice pentru forjarea la rece.

- Paranteze mari și părți structurale: crearea formelor rentabile înainte de prelucrarea fețelor cheilor.

Pentru multe programe de producție, cea mai bună soluție este hibridă: forjați la cald forma în vrac, apoi dimensiunea la rece sau prelucrați numai caracteristicile care au cu adevărat nevoie de precizie.

Concluzie: alegerea între forjare la cald și forjare la rece

Forjarea la cald vs forjarea la rece este un schimb între formabilitate și precizie. Forjarea la cald excelează atunci când aveți nevoie de deformare majoră, secțiuni groase și umplere fiabilă a matrițelor complexe. Forjarea la rece excelează atunci când doriți toleranțe strânse, suprafețe netede și prelucrare redusă, în special la volum mare.

- Alegeți forjare la cald pentru piese mari/complexe, aliaje provocatoare și modele în care post-prelucrarea este acceptabilă.

- Alegeți forjare la rece pentru producția de volum mare de piese mai mici, unde toleranța și finisarea suprafeței reduc sau elimină prelucrarea.

Dacă împărtășiți materialul piesei, dimensiunile majore și cele mai strânse toleranțe, puteți determina, de obicei, cea mai bună rută în câteva minute - și evitați să citați un proces care va fi forțat la operațiuni secundare costisitoare.