Forjare piese mici: alegeri de proces, reguli de proiectare și toleranțe

2026.01.16

2026.01.16

Știri din industrie

Știri din industrie

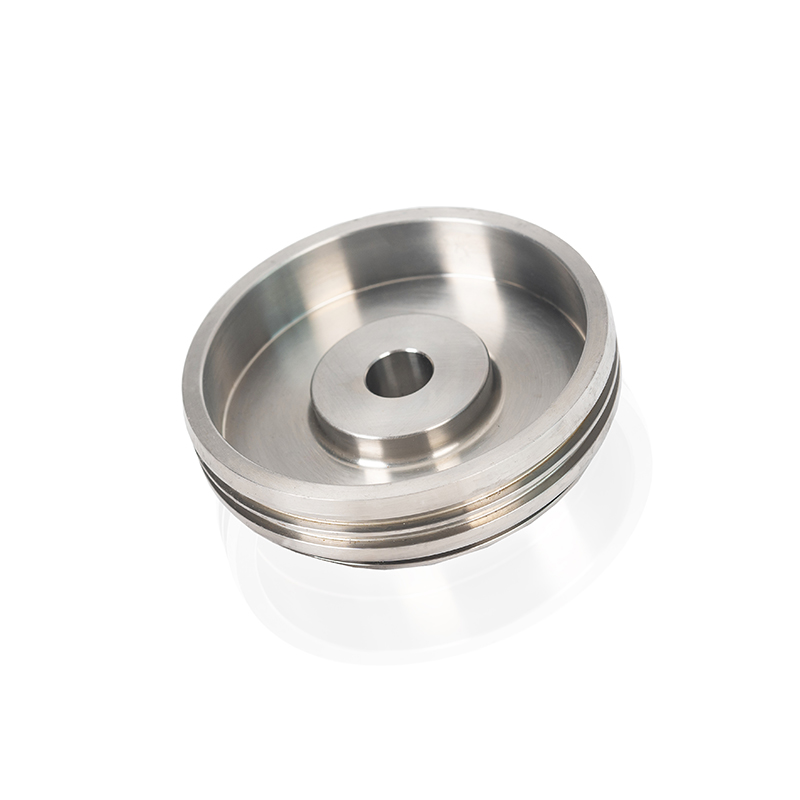

Forjarea pieselor mici este cea mai fiabilă atunci când alegeți calea potrivită de forjare (rece, caldă sau fierbinte/închis) și proiectați geometria pentru curgerea metalului - apoi blocați toleranțele, tăierea și inspecția din timp. Făcută bine, forjarea pieselor mici oferă rezistență ridicată, dimensiuni repetabile și forme aproape nete cu prelucrare minimă.

Alegeți cel mai bun proces de forjare pentru piese mici

Piesele mici pot fi forjate prin mai multe procese care compensează costul sculelor, toleranța realizabilă și utilizarea materialului. Începeți prin a vă potrivi familia de piese (dispozitive de fixare, roți dințate, știfturi, juguri, pârghii mici, contacte electrice) la fereastra procesului și la finisarea pe care o puteți tolera.

| Proces | Cel mai bun pentru | Capacitate dimensională tipică | Note pentru piese mici |

|---|---|---|---|

| Cold heading / cold forming | Elemente de fixare, nituri, știfturi, capete și tije simple | Adesea ±0,05 mm sau mai bine privind caracteristicile critice (dependente de aplicație) | Excelent pentru volum mare; poate avea nevoie în continuare de operațiuni secundare pentru potriviri sau filete ale rulmenților |

| Forjare la rece (extrudare cu mai multe stații/captură) | Componente mici aproape nete care necesită rezistență și repetabilitate | Precizia raportată frecvent în ±0,01–±0,1 mm bandă (dependentă parțial) | Eficiență ridicată a materialului; necesită materiale ductile și lubrifiere robustă |

| Forjare la cald | Aliaje mai dure sau forme mai complexe decât permite forjarea la rece pură | Între forjare la rece și forjare la cald, în funcție de căldură și scule | Reduce adesea sarcina presei și riscul de fisurare față de forjarea la rece |

| Forjare la cald cu matriță închisă | Aliaje dure, secțiuni mai groase sau forme care necesită un flux puternic de cereale | Toleranța generală la matriță închisă este mai largă; tunderea/moneda poate strânge rezultatele | Așteptați-vă flash și scară; planificați stocul de finisare în cazul în care prelucrarea este inevitabil |

| Forjare pulbere | Forme aproape nete în care controlul porozității și geometria strânsă contează | Deseori citat în jur ±0,2 mm în exemple (dependent parțial) | Poate tăia prelucrarea; economia depinde de costul și volumul pulberii |

O regulă rapidă pentru a evita procesul greșit

- Dacă piesa are în esență o geometrie asemănătoare elementelor de fixare, începeți cu formarea la rece/formarea la rece înainte de a lua în considerare forjarea la cald.

- Dacă aveți nevoie de rezistență ridicată și caracteristici aproape de rețea (boșuri, caneluri, nervuri scurte), evaluați forjarea la rece cu mai multe stații sau forjarea la cald.

- Dacă aliajul este dificil de format la rece (sau modificările de secțiune sunt agresive), forjarea la cald cu matriță închisă cu o etapă planificată de batare/tuiere este de obicei mai sigură.

Reguli de proiectare care fac ca forjarea pieselor mici să fie previzibilă

Cele mai multe probleme de „forjare a pieselor mici” se regăsesc în geometria care captează materialul, forțează viraje ascuțite în flux sau solicită toleranțe nerealiste ca forjate. Următoarele reguli reduc uzura matriței, stabilizează umplerea și fac tunderea consistentă.

Controlați pescajul, razele și strategia de separare

- Planificați tirajul pe pereții care se eliberează din matriță. Pentru oțel, tirajul este frecvent citat în 3–7° interval, în funcție de profunzime și complexitate.

- Evitați marginile cuțitului și colțurile interioare ascuțite; folosiți fileuri generoase pentru a menține curgerea și durata de viață a matriței. Pentru un ghid de forjare inoxidabil, a 0,25 inchi (6,35 mm) raza filetului este tratată ca un punct de referință minim pentru ușurința curgerii.

- Plasați linia de despărțire acolo unde minimizează impactul nepotrivirii asupra caracteristicilor funcționale și acolo unde tăierea blițului este accesibilă și repetabilă.

Fiți explicit cu privire la ceea ce este „forjat” vs „prelucrat”

Pentru piesele mici, rareori este necesar (sau economic) să urmăriți potriviri ultra-strânse peste tot. O abordare practică este să etichetați doar caracteristicile esențiale pentru funcționare drept „finisat necesar” și să lăsați totul să rămână falsificat.

- Suprafețe forjate: coaste, bosuri și fețe care nu se împerechează unde este acceptabilă apropierea plasei.

- Suprafețele necesare pentru finisare: alezajele rulmentului, fețele de etanșare, filetele de precizie și caracteristicile de referință care conduc la stivuirea ansamblului.

Proiectați o ierarhie de caracteristici „folositoare”.

- Păstrați coastele adânci și subțiri conservatoare; dacă aveți nevoie de ele, luați în considerare forjarea cu mai multe amprente, astfel încât fiecare amprentă să crească progresiv înălțimea, mai degrabă decât să forțați umplerea completă într-o singură lovitură.

- Preferați găurile de trecere create prin perforare după forjare sau prin prelucrare secundară, mai degrabă decât să încercați să formați subtăieri complexe în matriță.

- Acolo unde este posibil, aliniați traseele de încărcare primară cu fluxul de cereale așteptat (unul dintre avantajele mecanice de bază ale forjării).

Un flux de proces practic pentru forjarea pieselor mici

Mai jos este un flux de bază robust pe care îl puteți adapta dacă forjați la rece o piesă asemănătoare dispozitivului de fixare sau forjați la cald o pârghie/jug mic. Cheia este să tratați tăierea, dimensionarea/monedarea și inspecția ca parte a procesului principal, nu ca pe gânduri ulterioare.

- Definiți dimensiuni critice pentru calitate (CTQ), date și suprafețe acceptabile ca forjate.

- Selectați traseul de forjare (rece/cald/cald) pe baza CTQ-urilor, formabilitatea aliajului și volum.

- Creați o strategie de preforme (în special pentru forjare la cald): distribuiți volumul astfel încât amprenta finală să se umple fără flash excesiv.

- Matrice de design cu tiraj, raze și linie de despărțire pentru eliberare fiabilă și acces la tăiere.

- Planificați operațiunile de tăiere și dimensionare/monedare; rezervați-le pentru caracteristici care trebuie să fie strânse.

- Specificați tratamentul termic (dacă este necesar) și finisarea suprafeței (de exemplu, placare, acoperire) după stabilizarea dimensională.

- Stabiliți un plan de inspecție: verificări ale primului articol, verificări în curs și eșantionare finală legate de CTQ-uri.

Sfat: Pentru piese mici de forjare de volum mare, depuneți mai mult efort pentru încercările de matriță și buclele de măsurare timpurii decât pentru sortarea după proces - prevenirea este mai ieftină decât detectarea.

Toleranțe și controale pentru scule care reduc variabilitatea

Împărțirea dimensională a pieselor mici forjate provine de obicei din variația închiderii matriței, uzura matriței, variația temperaturii (forjare la cald/caldă), inconsecvența lubrifierii (rece/caldă) și variația de tăiere. Le puteți atenua direct cu câteva controale dovedite.

Folosiți monedarea/dimensionarea atunci când grosimea contează

Dacă grosimea de-a lungul liniei de despărțire este un CTQ, planificați o etapă de monedare/dimensionare. Un ghid de forjare toleranță tipică de închidere în jur de ±0,030 in , cu ±0,010 in realizabil folosind o operațiune de monedare post-forjare (și chiar mai strâns în cazuri speciale). Acesta este un model obișnuit: nu „doriți” forjare la cald în grosime strânsă - îl dimensionați.

Planificați uzura și tunderea ca și cum ar fi caracteristici parțiale

- Adăugați limite explicite de tăiere, astfel încât îndepărtarea fulgerului să nu afecteze geometria funcțională.

- Definiți o strategie de compensare a uzurii matrițelor: limite de uzură acceptabile, intervale de relustruire și un declanșator de măsurare pentru re-tăierea inserțiilor.

- Acolo unde sunt necesare muchii strânse, luați în considerare forfecarea secundară sau prelucrarea ușoară, mai degrabă decât forțarea matriței de forjare să „țină” o muchie ascuțită pentru tiraje lungi.

Păstrați temperatura și lubrifierea într-o bandă îngustă

În forjarea la cald/la cald, controlul mai strict al temperaturii reduce variația de umplere și detartrarea; în forjarea la rece, consistența lubrifiantului reduce vârfurile de frecare care conduc la împrăștierea dimensională și ruperea sculei. Pentru piesele mici, micile oscilații pot avea efecte extraordinare, deoarece volumele caracteristicilor sunt mici în raport cu volumul total al piesei.

Costul și utilizarea materialelor: Unde câștigă forjarea pieselor mici

Forjarea este adesea aleasă pentru piesele mici, deoarece poate reduce deșeurile și timpul de prelucrare, îmbunătățind în același timp rezistența. Referințele de forjare la rece citează în mod obișnuit utilizarea materialului care se apropie aproape de 100% în geometrii favorabile, iar discuțiile mai ample de forjare la rece citează adesea 85–95% intervale de utilizare în funcție de familia de piese și configurația procesului.

Un exemplu numeric simplu (de ce contează aproape net)

Să presupunem că o piesă mică de oțel folosește 40 g de material finit.

- Prelucrarea din bară la 60% utilizare consumă aproximativ 66,7 g de stoc (40 g / 0,60), creând 26,7 g de resturi pe parte.

- Forjare la rece la 95% utilizare consumă aproximativ 42,1 g de stoc (40 g / 0,95), creând 2,1 g de resturi pe parte.

- La 100.000 de părți/an, această diferență este de aproximativ 2,46 tone metrice mai puține resturi (26,7 g − 2,1 g = 24,6 g economisite per parte).

Acesta este motivul pentru care forjarea pieselor mici este deosebit de convingătoare la volum: materialul delta se compune rapid, iar orele de prelucrare scad atunci când piesa este aproape netă.

Atunci când forjarea poate să nu fie cea mai bună alegere de cost

- Volume foarte mici unde costul matriței nu poate fi amortizat.

- Geometrii dominate de tăieturi adânci sau cavități interne complexe (adesea mai potrivite pentru prelucrare, MIM sau turnare).

- Ultra-precizie se potrivește peste tot, unde veți prelucra majoritatea suprafețelor indiferent.

Lista de verificare a calității pentru forjarea pieselor mici gata de producție

Utilizați această listă de verificare pentru a stabiliza calitatea înainte de a scala. Este conceput pentru a prinde cele mai comune capcane în forjarea pieselor mici: variații necontrolate, CTQ-uri neclare și surprize de toleranță în stadiul târziu.

Înainte de a tăia sculele finale

- CTQ-uri definite cu datum și metoda gage; suprafețele non-CTQ permise în mod explicit să fie forjate.

- Strategia de schiță și de filet revizuită; Linia de despărțire și accesul la tăiere au fost confirmate.

- Specificațiile materialului includ considerații de formabilitate pentru ruta de forjare prevăzută.

În timpul încercărilor

- Măsurați închiderea/nepotrivirea și CTQ-urile majore pentru mai multe accesări, nu doar pentru un singur eșantion.

- Confirmați repetabilitatea tăierii; verificați dacă există bavuri/răsturnare care ar putea afecta asamblarea.

- Dacă funcția unităților de grosime/planeitate, validați din timp performanța de monedare/dimensionare.

În producție

- Definiți o limită de uzură și declanșatorul de reprelucrare pentru matrițe; nu așteptați ca evadările clienților să corecteze deriva.

- Folosiți verificări în curs legate de CTQ-uri (nu doar inspecția vizuală) și păstrați un plan simplu de reacție atunci când valorile tendințe.

- Separați recipientele „așa cum sunt forjate acceptabile” de containerele „terminate necesare” pentru a evita relucrarea inutilă.

Concluzie: forjarea pieselor mici reușește atunci când proiectarea pentru forjare (proiectare, raze, despărțire, tăiere) este tratată ca parte a ingineriei, iar când dimensionarea/monedarea și inspecția sunt utilizate strategic pentru a controla CTQ-urile fără a supraprelucra întreaga componentă.