Forjarea la cald este de obicei alegerea mai bună pentru forme mai mari sa...

CITEŞTE MAI MULT

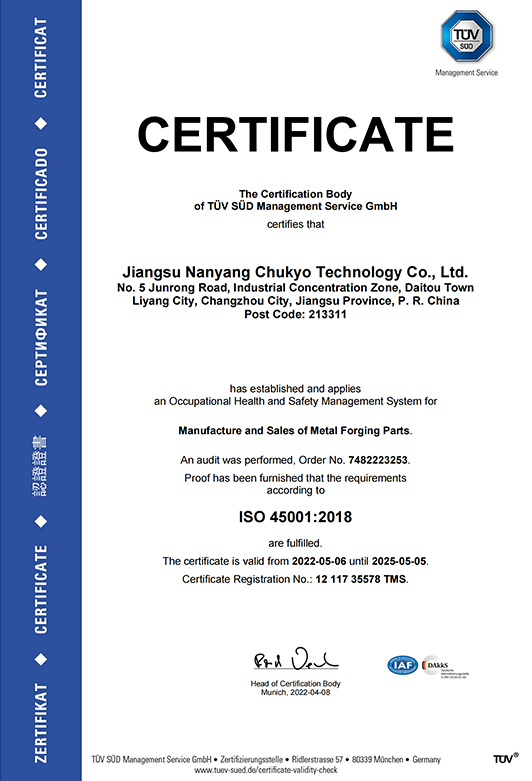

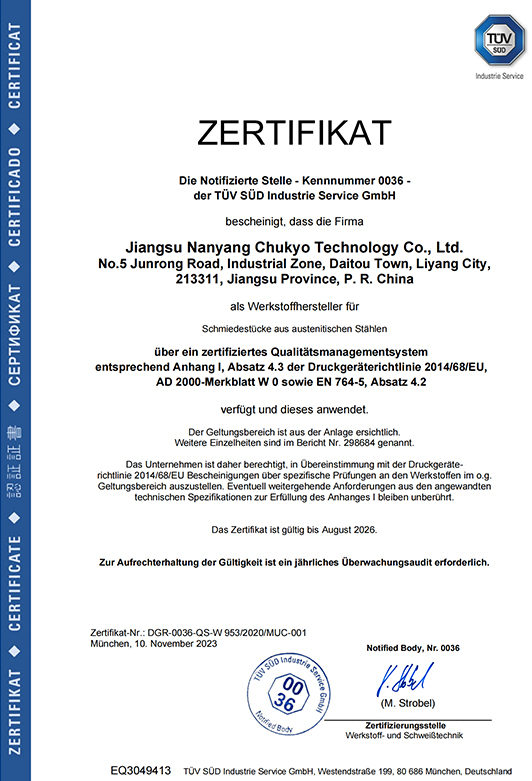

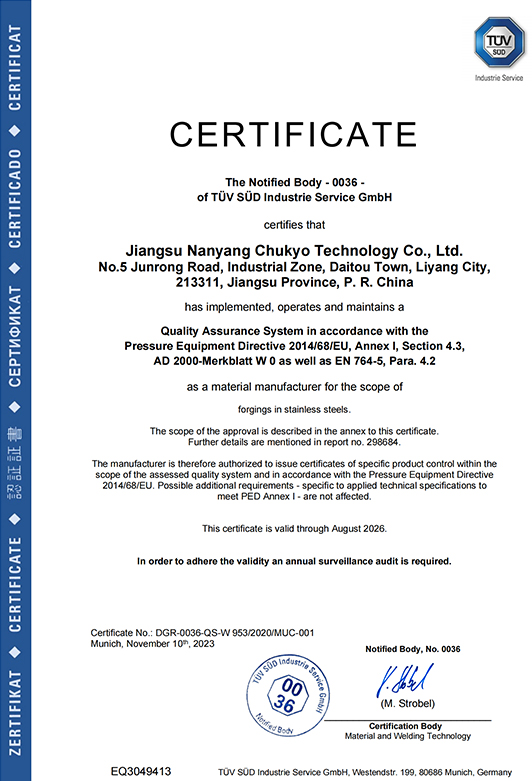

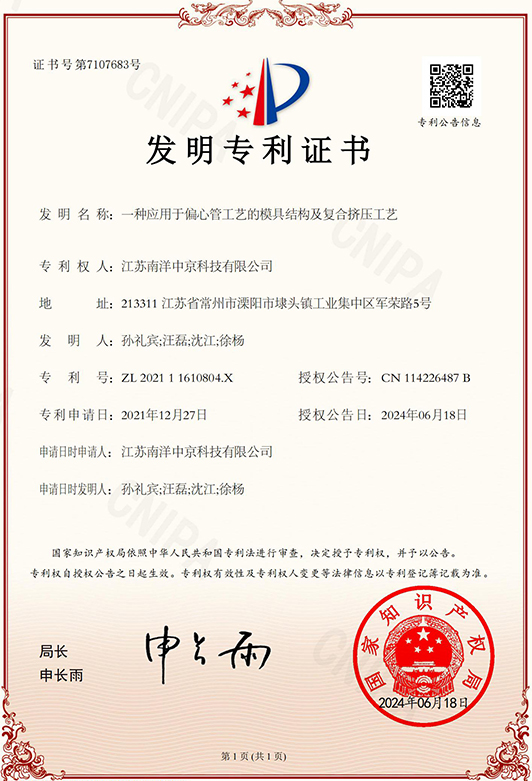

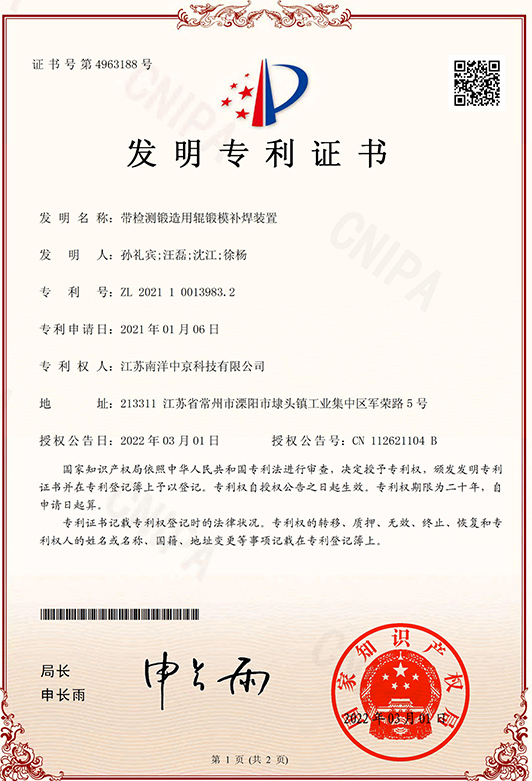

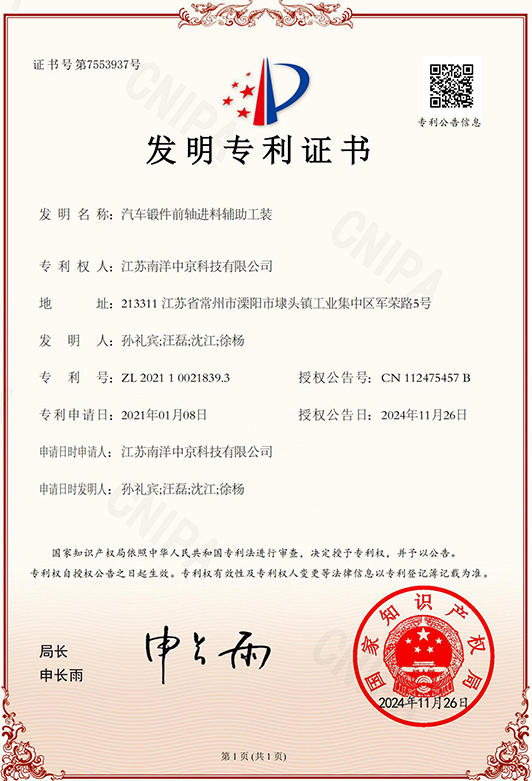

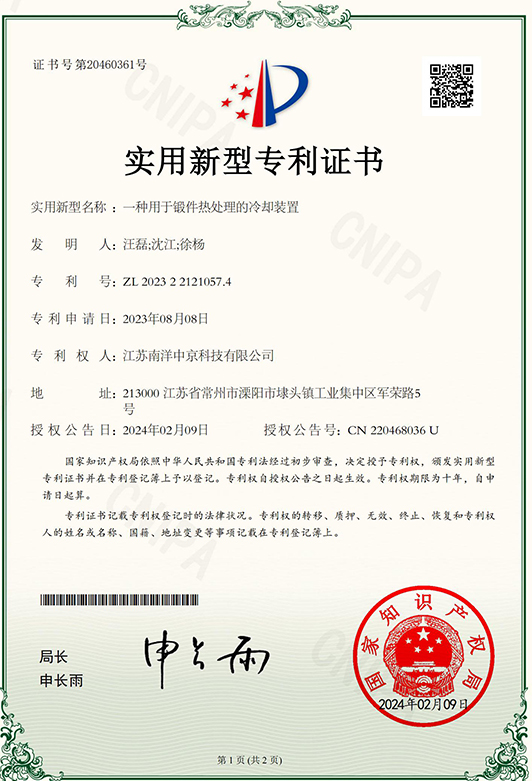

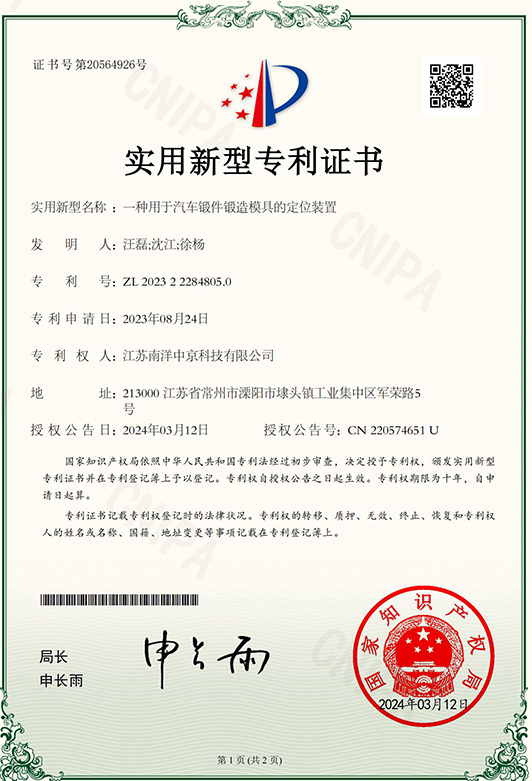

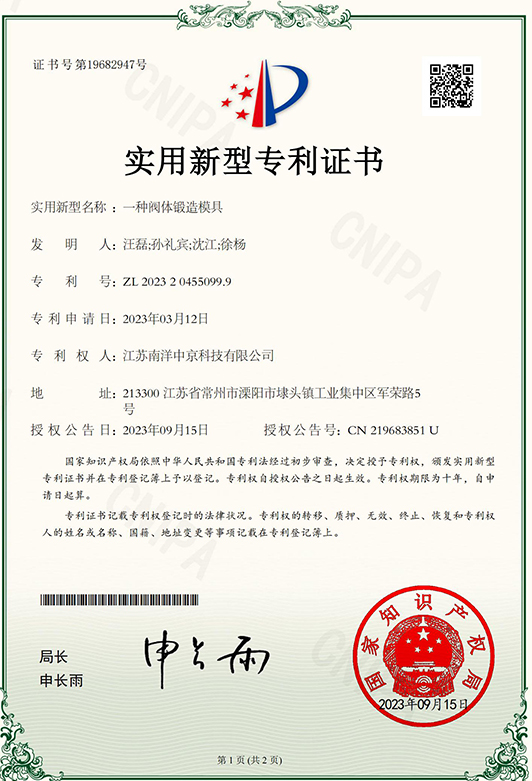

Profilul Chukyo

Înființată în 2017, Jiangsu Nanyang Chukyo Technology Co., Ltd. acoperă o suprafață de 42.000 de metri pătrați, cu o suprafață de producție de 20.000 de metri pătrați. Are o forță de muncă actuală de 240 de angajați și un lanț de producție cuprinzător care acoperă procesarea, tăierea, forjarea, tratarea căldurii, prelucrarea, inspecția și ambalajele. Producători și fabrică personalizată din China. În prezent, compania deține nouă linii de producție de forjare cu o capacitate anuală de producție de 25.000 tone; cinci linii de producție de tratare termică și două echipamente de soluție din oțel inoxidabil cu o capacitate anuală de producție de 15.000 tone; precum și 34 de strunguri CNC de prelucrare și opt centre de prelucrare, producând 3 milioane de bucăți anual. Produsele noastre sunt utilizate pe scară largă în industria automobilelor, a mașinilor de inginerie, a instrumentelor industriale și a echipamentelor de fluide utilizate în piesele de forjare a matriței.

-

-

Forjare a arborelui marin care rezistă pe mare Un arbore marin este ...

CITEŞTE MAI MULT -

Forjarea pieselor mici este cea mai fiabilă atunci când alegeți calea potr...

CITEŞTE MAI MULT -

Răspuns direct: ce face boraxul la forjare În forjare, boraxul este ...

CITEŞTE MAI MULT -

Turnare vs forjare: ce schimbări în metal (și de ce contează) Când c...

CITEŞTE MAI MULT

Intrările instrumentelor industriale constituie o componentă critică într -o multitudine de aplicații industriale, contribuind la fiabilitatea, longevitatea și performanța diferitelor instrumente și echipamente. Alegerea materialelor pentru aceste forțe joacă un rol esențial în determinarea adecvării acestora pentru aplicații specifice.

Oțelul de carbon este unul dintre cele mai răspândite materiale pentru forjele instrumentelor industriale. Renumit pentru rezistența sa excepțională, duritatea și rentabilitatea, oțelul carbon găsește o utilizare pe scară largă într-o gamă largă de aplicații industriale. Versatilitatea sa îl face potrivit pentru instrumente care necesită performanțe robuste în condiții diferite.

Oțelurile din aliaj integrează elemente de aliere suplimentare, cum ar fi crom, nichel, molibden sau vanadiu pentru a mări proprietăți specifice, cum ar fi rezistența, duritatea și rezistența la coroziune. Aceste aliaje sunt favorizate pentru aplicațiile care solicită niveluri ridicate de performanță, inclusiv cele supuse unor temperaturi ridicate sau medii corozive.

Oțelul inoxidabil apare ca o alegere principală pentru forjele instrumentelor industriale care necesită o rezistență și durabilitate superioară a coroziunii. Rezistența sa inerentă la rugină și tâmpenie, însoțită de un raport de forță-greutate lăudabil, o face indispensabilă pentru instrumentele care operează în setări dure sau corozive.

Intrările realizate din aluminiu oferă o combinație convingătoare de construcție ușoară și rezistență excelentă la coroziune. Aceste atribute fac ca forjele din aluminiu să fie ideale pentru aplicații în care reducerea greutății este esențială, fără a face compromisuri asupra forței și longevității.

Titan Intrări instrumente industriale Epitomizează culmea excelenței în domeniul ingineriei, lăudând un raport de rezistență-greutate fără egal, rezistență la coroziune și rezistență la temperatură ridicată. Utilizat pe scară largă în aerospațial, prelucrarea chimică și alte industrii solicitante, forțele de titan excelează în aplicații care necesită o performanță excepțională în condiții extreme.

Cuprul și aliajele sale, inclusiv bronzul și alama, sunt favorizate pentru forjare care necesită o conductivitate electrică superioară, conductivitate termică și rezistență la coroziune. Aceste materiale găsesc o aplicare pe scară largă în instrumentarea electrică și electronică,

Aliajele pe bază de nichel, cum ar fi Inconel și Monel, ocupă o poziție proeminentă pe tărâmul forjurilor instrumentelor industriale, datorită rezistenței lor de neegalat la temperaturi ridicate, coroziune și oxidare. Instrumentele care operează în cele mai solicitante medii, cum ar fi aplicațiile aerospațiale și marine, se bazează pe aceste aliaje pentru performanțe și longevitate inegalabile.

Intrările realizate din oțelurile de scule sunt adaptate pentru aplicații care solicită duritate excepțională, rezistență la uzură și duritate. Aceste oțeluri găsesc aplicație în mandaturi de forjare și unelte, asigurând precizia și durabilitatea procesului de forjare în sine.

Există limitări sau provocări asociate cu forjele instrumentelor industriale?

Intrările instrumentelor industriale stau ca piloni de forță și fiabilitate în diverse sectoare industriale, oferind o durabilitate și performanță inegalabile. Cu toate acestea, ca orice proces de fabricație, forjarea nu este lipsită de limitările și provocările sale.

Una dintre cele mai importante provocări în forjele instrumentelor industriale constă în complexitatea proiectării. În timp ce forjarea excelează în producerea de forme mai simple, simetrice, geometriile complexe pot reprezenta provocări semnificative. Proiectele complexe pot necesita unelte specializate și tehnici complicate de forjare, ceea ce duce la costuri de producție mai mari și timpi de plumb mai lungi.

Configurarea instrumentului pentru forjare poate implica cheltuieli substanțiale în avans, în special pentru producția de producție personalizată sau cu volum redus. Investiția în forjare, matrițe și echipamente poate fi prohibitivă pentru producătorii mai mici sau pentru cei care operează cu bugete strânse. Ca atare, costurile inițiale de scule pot descuraja unele companii să urmărească forjarea ca opțiune de fabricație.

Nu toate materialele sunt favorabile procesului de forjare. Anumite materiale plastice, aliaje fragile sau materiale cu o formabilitate scăzută pot prezenta provocări în realizarea formelor și proprietăților dorite prin forjare. În plus, disponibilitatea materialelor, costul și compatibilitatea cu tehnicile de forjare pot influența procesul de selecție, limitând gama de materiale disponibile pentru forjele instrumentelor industriale.

Componentele forjate necesită adesea procese de tratare termică pentru a obține proprietăți mecanice dorite, cum ar fi duritatea, rezistența sau ductilitatea. Gestionarea acestor procese de tratare termică adaugă complexitate fluxului de lucru pentru fabricație și poate necesita echipamente și expertiză specializată. Nerespectarea în mod corespunzător a parametrilor de tratare a căldurii poate duce la inexactități dimensionale, distorsiuni materiale sau modificări microstructurale nedorite.

Menținerea unei precizii dimensionale precise pe parcursul procesului de forjare reprezintă o provocare continuă pentru producători. Variațiile temperaturii, proprietăților materialelor și uzurii sculei pot afecta consistența dimensională, necesitând măsuri de monitorizare minuțioasă și control al calității. Toleranțele strânse pot necesita operațiuni suplimentare de prelucrare sau finisare, creșterea timpului de producție și a costurilor.

Procesul de forjare lasă în mod inerent neregulile sau scara de suprafață pe componentele finite, care pot să nu îndeplinească cerințele dorite de finisare a suprafeței. Realizarea calității dorite de suprafață poate necesita operațiuni suplimentare de prelucrare, măcinare sau lustruire, adăugând complexitate și cost pentru procesul de fabricație. Echilibrarea compromisului dintre finisajul suprafeței și eficiența producției rămâne o provocare constantă pentru operațiunile de forjare.

Procesul de forjare implică temperaturi ridicate, forțe mecanice și operațiuni consumatoare de energie, care pot avea implicații asupra mediului, cum ar fi emisiile, consumul de energie și generarea de deșeuri. Implementarea practicilor durabile și respectarea reglementărilor de mediu este esențială pentru minimizarea amprentei de mediu a operațiunilor de forjare. Cu toate acestea, atingerea obiectivelor de sustenabilitate, menținând în același timp productivitatea și competitivitatea reprezintă o provocare semnificativă pentru producători.

În timp ce forjarea poate găzdui o gamă largă de dimensiuni ale componentelor, forțele extrem de mari sau grele pot prezenta provocări logistice. Sunt necesare echipamente specializate, instalații și tehnici de manipulare pentru forjarea componentelor supradimensionate, ceea ce poate crește costurile de producție și timpul de plumb. Producătorii trebuie să evalueze cu atenție fezabilitatea și scalabilitatea proceselor de forjare pentru componente la scară largă.

În ciuda acestor provocări, Intrări instrumente industriale Rămâneți o piatră de temelie a producției moderne, oferind o rezistență, durabilitate și avantaje de performanță inegalabile.