Înțelegerea compoziției materiale a angrenajelor intermediare pentru performanțe superioare

2025.01.07

2025.01.07

Știri din industrie

Știri din industrie

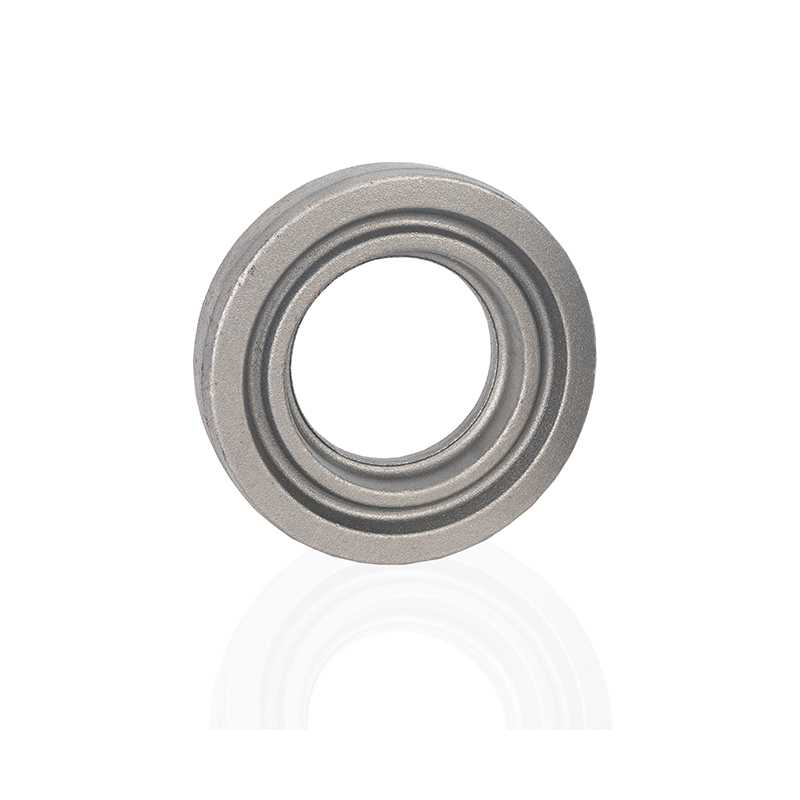

Angrenajele nu sunt doar componente simple; Acestea sunt forța motrice care asigură funcționarea lină și fiabilă a utilajelor industriale. Prin urmare, selectarea materialului potrivit pentru viteze intermediare este esențială pentru maximizarea atât a duratei de viață, cât și a performanței echipament intermediar .

Angrenajele intermediare sunt supuse unor eforturi mecanice semnificative, care pot include viteze de rotație ridicate, cuplu extrem și condiții de temperatură variate. Materialul ales trebuie să poată rezista la aceste tensiuni fără a eșua sau a provoca uzură excesivă. Din acest motiv, cele mai frecvente două materiale utilizate pentru aceste angrenaje sunt aliaje de oțel și fontă, deși pot fi alese materiale mai avansate, cum ar fi oțel inoxidabil sau aliaje compozite specializate pentru aplicații specifice. Aliajele de oțel sunt adesea favorizate pentru combinația lor excelentă de rezistență, duritate și rezistență la oboseală. Angrenajele din oțel, în special cele realizate cu oțel de carbon sau oțel din aliaj, pot gestiona sarcini foarte mari, își vor menține forma în timp și prezintă o deformare minimă, chiar și în condiții dure.

Cheia pentru a vă asigura că angrenajul intermediar funcționează bine sub sarcini grele constă în alegerea compoziției aliajului și a proceselor de tratare termică. Materialele cu un conținut mai mare de carbon, cum ar fi oțelul întărit de carcasă, permit o duritate crescută a suprafeței, ceea ce îmbunătățește capacitatea angrenajului de a rezista uzurii și oboselii. Pe de altă parte, fierul ductil, care oferă un grad ridicat de duritate și rezistență la impact, poate fi utilizat în cazurile în care rezistența împotriva încărcărilor de șoc este mai critică decât duritatea finală. Furba, deși în general mai moale decât oțelul, poate fi în continuare o opțiune adecvată pentru angrenajele în aplicații mai puțin solicitante, oferind un echilibru excelent de rentabilitate și longevitate în sarcinile de muncă medii.

Efectul compoziției materialelor asupra performanței sub sarcini grele este, de asemenea, strâns legat de metode de tratare termică, cum ar fi stingerea și temperarea, care îmbunătățesc duritatea și rezistența la uzură a suprafeței angrenajului, păstrând duritatea în miez. Aceste tratamente creează un strat exterior dur, care rezistă la pitting și notare a suprafeței, două probleme comune atunci când angrenajele sunt supuse unui cuplu ridicat. De -a lungul timpului, capacitatea materialului de a -și menține integritatea fără a deveni fragilă sub presiune este vitală pentru ca cutia de viteze să funcționeze fără eșecuri neașteptate.

Mai mult, utilizarea oțelului inoxidabil câștigă tracțiune în anumite industrii care necesită o rezistență mai mare la coroziune, în special în medii dure, cum ar fi plantele chimice sau instalațiile de tratare a canalizării. Oțelul inoxidabil oferă o rezistență excelentă la oxidare, rugină și coroziune, asigurând astfel că angrenajele intermediare continuă să funcționeze în mod fiabil în medii cu umiditate fluctuantă sau expunere la substanțe agresive. Combinația dintre rezistența sa inerentă, rezistența la coroziune și capacitatea de a suporta temperaturi ridicate fac din oțelul inoxidabil o alegere ideală pentru aplicații de angrenaj de înaltă performanță.

Compoziția materială a angrenajului intermediar este o piatră de temelie a performanței sale, influențând direct capacitatea sa de a gestiona sarcini grele, de a -și menține forma sub stres și de a rezista la uzură și coroziune în timp. Indiferent dacă materialul este un aliaj de oțel de înaltă rezistență, fontă durabilă sau oțel inoxidabil avansat, fiecare aduce avantaje distincte potrivite pentru cerințe operaționale diferite. Alegerea corectă depinde în cele din urmă de condițiile specifice și de criteriile de performanță necesare, asigurându-se că echipamentul intermediar contribuie la eficiența și durabilitatea pe termen lung a cutiei de viteze în aplicația prevăzută.