Deblocarea secretelor de inginerie a fabricilor de inginerie: selecția materialelor și impactul acesteia asupra performanței

2025.04.01

2025.04.01

Știri din industrie

Știri din industrie

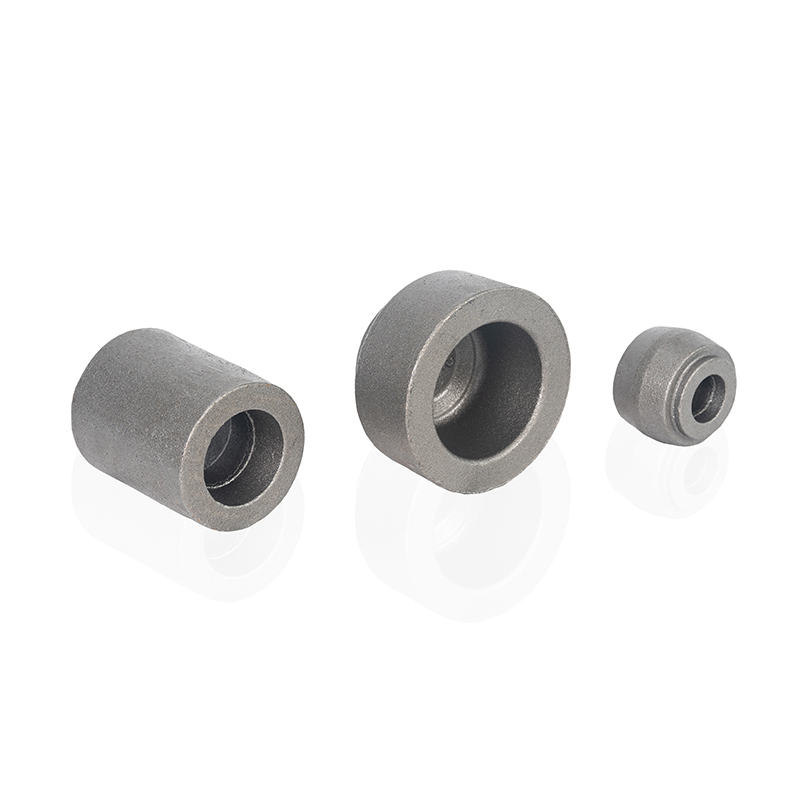

Forgări pentru utilaje de inginerie sunt componente esențiale în diferite aplicații industriale, de la utilaje grele până la echipamente complexe care necesită atât precizie, cât și durabilitate. Succesul acestor forțe începe cu un pas crucial: selecția materialelor. În acest articol, ne vom scufunda în procesul de alegeri a materialelor potrivite pentru forțele de inginerie a mașinilor, explorarea modului în care diferite aliaje și oțeluri afectează performanța produsului final și de ce să -l înțelegem corect este esențial pentru a ne asigura că aceste componente pot gestiona condițiile extreme pentru care sunt concepute.

Înțelegerea selecției materialelor pentru fabricile de inginerie a utilajelor

Selectarea materialelor este prima și cea mai critică decizie în procesul de forjare. Proprietățile mecanice ale unui material - cum ar fi rezistența, rezistența, rezistența la uzură și capacitatea de a rezista la temperaturi ridicate - afectează în mod direct performanța forțelor de inginerie a mașinilor. Indiferent dacă este oțel carbon, oțel din aliaj sau oțel inoxidabil, fiecare material aduce avantaje unice pe masă.

Oțel carbon

Oțelul carbon este o alegere populară pentru multe aplicații de forjare datorită echilibrului său excelent de rezistență și ductilitate. Este rentabil și oferă performanțe bune în medii moderate de temperatură. Acest lucru face din oțelul de carbon un material care trebuie să fie fabricile de inginerie care necesită fiabilitate, fără a fi nevoie de o rezistență specială la condiții extreme. Versatilitatea sa permite o gamă largă de utilizări, de la componente structurale până la părți supuse uzurii moderate.

Oțel din aliaj: Forguri de adaptare pentru aplicații grele

Pentru aplicații mai solicitante, oțelurile din aliaj sunt adesea alegerea preferată. Prin adăugarea de elemente precum cromul, molibdenul sau vanadiul, oțelul din aliaj poate fi conceput pentru a prezenta proprietăți specifice, cum ar fi o duritate crescută, o rezistență mai bună la căldură și o rezistență la uzură îmbunătățită. Aceste proprietăți personalizate fac oțelurile din aliaj ideale pentru fabricile de mașini de inginerie care funcționează în medii dure - cum ar fi angrenajele, arborele și componentele motorului - care trebuie să suporte frecare constantă, presiune ridicată și extreme de temperatură.

Oțel inoxidabil: cea mai bună rezistență la coroziune

În industriile în care rezistența la coroziune nu este negociabilă, oțelul inoxidabil iese în evidență ca material la alegere pentru forjele de inginerie a mașinilor. Adăugarea de crom face oțel inoxidabil rezistent la oxidare și rugină, ceea ce îl face potrivit pentru utilajele expuse la umiditate, substanțe chimice și condiții extreme de mediu. Forgări pentru utilaje de inginerie se găsesc în mod obișnuit în procesarea alimentelor, procesarea chimică și aplicațiile marine, unde durabilitatea pe termen lung și rezistența la elementele corozive sunt esențiale.

Rolul tratamentului termic în îmbunătățirea performanței de forjare

Odată ce materialul este selectat, următorul pas critic în producerea de forțe de înaltă calitate a mașinilor de inginerie este tratarea termică. Tratamentul termic poate îmbunătăți dramatic proprietățile mecanice ale materialului, inclusiv duritatea, rezistența și duritatea acestuia. De exemplu, procesele de stingere și temperare pot spori rezistența la uzură și rezistența la oboseală a oțelurilor din aliaj, ceea ce le face mai potrivite pentru aplicații cu stres ridicat.

Temperatura la care un material este tratat cu căldură joacă un rol semnificativ în determinarea structurii finale a cerealelor, care la rândul său afectează performanța materialului. O structură fină, uniformă de cereale, obținută prin tratamentul termic controlat asigură că forjările sunt mai rezistente la fisură și pot rezista la cicluri de încărcare repetate, ceea ce este esențial pentru componente precum lamele turbinei și părțile motorului.