Intrări pentru instrumente industriale: precizie, rezistență și fiabilitate în fabricația modernă

2025.09.05

2025.09.05

Știri din industrie

Știri din industrie

Introducere

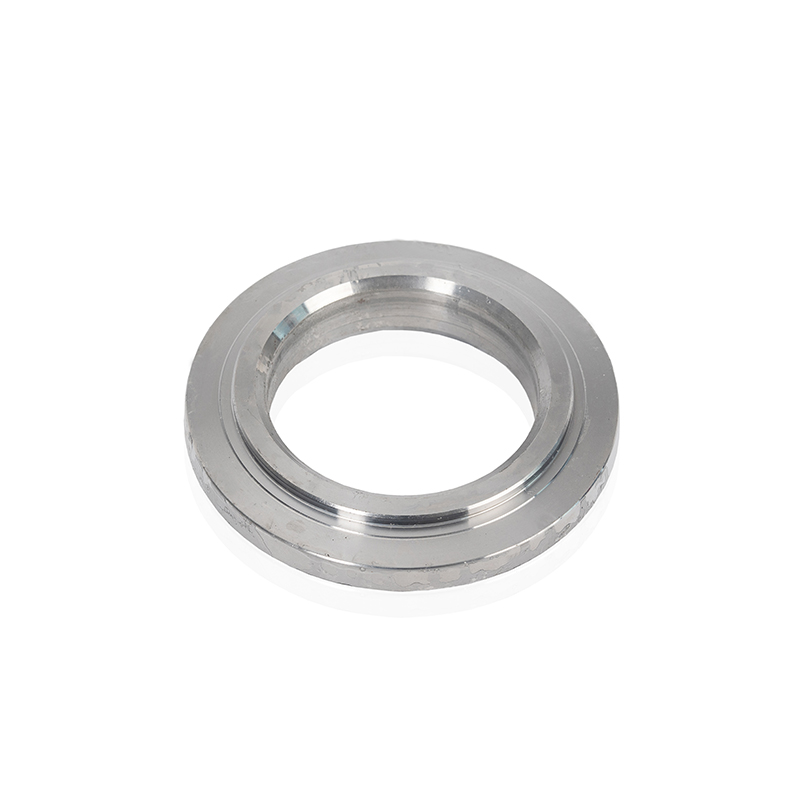

Forging is one of the oldest and most reliable metalworking techniques known to humankind, dating back thousands of years. Astăzi, acest proces a evoluat într-o metodă de fabricație sofisticată, de înaltă precizie, care stă la baza unora dintre cele mai solicitante industrii din întreaga lume. Intrările instrumentelor industriale, în special, sunt componente specializate falsificate concepute pentru a fi utilizate în instrumente de măsurare, control și monitorizare pe o gamă largă de sectoare - inclusiv tehnologie aerospațială, energie, auto, petrol și gaze și tehnologie medicală.

Spre deosebire de forjele convenționale care se pot concentra pe aplicații structurale, forjele instrumentelor acordă prioritate preciziei dimensionale, durabilității și rezistenței la stresul de mediu. These qualities ensure that measurement devices and industrial systems function reliably, even under extreme conditions.

What Are Industrial Instrument Forgings?

Intrările instrumentelor industriale sunt componente metalice concepute cu precizie create prin deformarea controlată a aliajelor-oțel inoxidabil comun, oțel de carbon, nichel, aluminiu și titan-utilizând forțe de compresie. These forged parts form critical elements of devices such as:

Pressure gauges and valves

Flow meters and regulators

Temperature sensors and thermowells

Control systems and safety shutoff devices

Aerospace and defense instrumentation

Prin forjare, mai degrabă decât turnarea sau prelucrarea din stoc, producătorii obțin o structură de cereale mai densă, mai puține defecte și performanțe mecanice îmbunătățite.

Key Advantages of Forgings in Instrumentation

1. Superior Mechanical Properties

Forged parts exhibit high tensile strength, toughness, and fatigue resistance. This is essential for instruments subjected to constant vibration, pressure fluctuations, or thermal cycling.

2. Enhanced Reliability in Harsh Environments

Fie în platformele de foraj offshore, centralele nucleare sau motoarele cu jet, instrumentele funcționează adesea în medii corozive, de înaltă presiune sau la temperaturi ridicate. Forged components withstand these conditions better than cast or welded alternatives.

3. Dimensional Precision

Tehnicile moderne de forjare închisă și de finisare CNC produc toleranțe strânse, permițând producătorilor să îndeplinească specificații stricte pentru carcasele de instrumente, conectorii și suporturile de senzori.

4. Material Efficiency

Forjarea minimizează deșeurile de materiale în comparație cu prelucrarea din facturile solide, reducerea costurilor și susținerea inițiativelor de sustenabilitate în fabricarea industrială.

Types of Forging Techniques Used in Instrument Manufacturing

Open-Die Forging – Used for larger, simple components requiring superior mechanical properties and structural integrity.

Forjarea închisă (impresie-die)-produce geometrii precise și complexe, ideale pentru piese mici ale instrumentului, cum ar fi corpurile de supapă și conectorii.

Cold Forging – Enhances surface finish and dimensional accuracy, widely used for small and medium-sized instrument components.

Hot Forging – Applied for high-strength alloys that require elevated temperature processing to achieve ductility and grain refinement.

Aplicații în industrii

Aerospace: Forged housings for avionics, hydraulic regulators, and control instruments.

Oil & Gas: Forged manifolds, valve bodies, and pressure sensor housings for drilling and pipeline monitoring.

Energy & Power Generation: Steam turbine control components, pressure measurement instruments, and nuclear-grade sensor housings.

Medical Technology: Surgical instrument handles, precision housings for diagnostic devices, and high-strength stainless steel components.

Automotive & Transportation: Forged components for emission monitoring, fuel injection systems, and safety control instruments.

Materials Used in Industrial Instrument Forgings

Stainless Steels (304, 316, 410): Excellent corrosion resistance and strength.

Nickel-Based Alloys (Inconel, Monel): High resistance to heat and chemical attack.

Titanium Alloys: Lightweight with high strength-to-weight ratio, critical in aerospace and medical applications.

Carbon and Alloy Steels: Balance of toughness and machinability, widely used in industrial-grade instruments.

Future Trends in Instrument Forgings

Aliaje avansate pentru medii extreme - utilizarea din ce în ce mai mare a superaliajelor și a compozitelor pentru a rezista la temperaturi și condiții corozive mai ridicate.

Integration of Digital Manufacturing – Use of digital twins, AI, and simulation in forging design for predictive performance analysis.

Sustainability and Green Forging – Development of energy-efficient forging presses, recycling initiatives, and near-net-shape forging to reduce waste.

Additive Forging Hybrid Techniques – Combining 3D-printed preforms with traditional forging for complex geometries and material savings.

Concluzie

Industrial instrument forgings represent the backbone of precision measurement and control technologies across multiple industries. Their unique combination of strength, durability, and dimensional accuracy ensures the safe and efficient operation of critical systems. Deoarece industriile împing granițele în energie, aerospațială și automatizare, cererea de componente de înaltă performanță falsificate va continua să crească.

Forjarea rămâne nu doar un proces moștenitor, ci o tehnologie rezistentă la viitor, adaptându-se cu inovații digitale, practici durabile și materiale avansate pentru a răspunde așteptărilor în continuă creștere ale industriei moderne.