Mastering Material Science: coloana vertebrală a reducătorilor de presiune de puritate ultra-ridicată

2025.02.18

2025.02.18

Știri din industrie

Știri din industrie

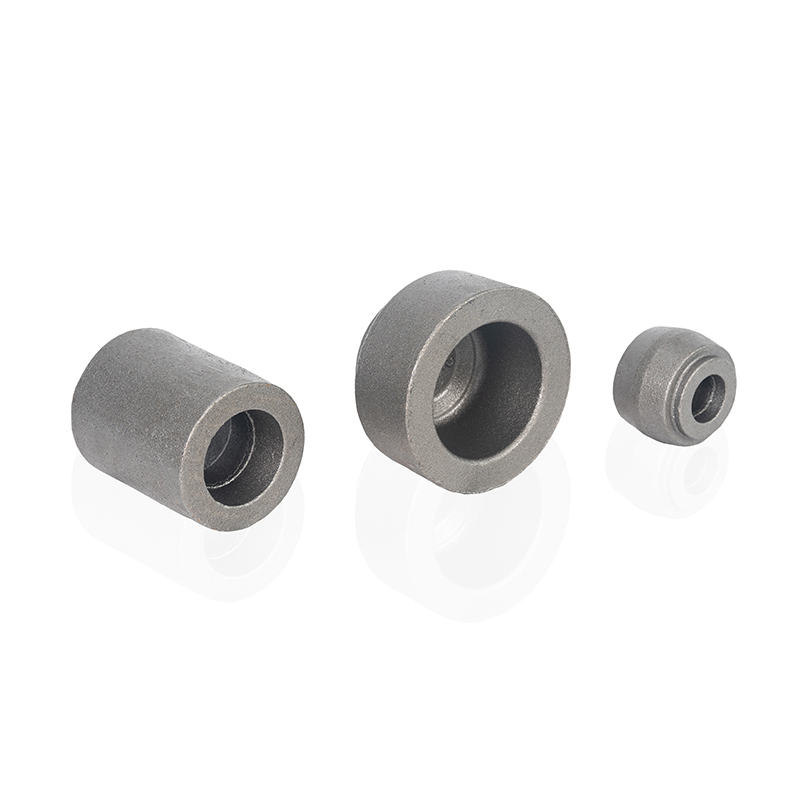

În lumea fabricării semiconductorilor, precizia și puritatea nu sunt doar cuvinte cheie - sunt linia de viață a inovației. În centrul acestui ecosistem complex se află o componentă critică: Baza reducătorului de presiune de puritate ultra-mare . Aceste dispozitive nu reglementează doar debitul de gaz; Aceștia se asigură că fiecare moleculă livrată proceselor sensibile este cât mai pură. Dar ce face aceste componente atât de fiabile? Răspunsul constă în materialele avansate și în tratamentele de suprafață care își formează fundamentul.

Când vine vorba de selectarea materialelor pentru reducătorii de presiune UHP, inginerii se confruntă cu un act delicat de echilibrare. Pe de o parte, materialul trebuie să reziste coroziunii de la gazele reactive precum silanul (SIH₄), amoniacul (NH₃) sau fluorul (F₂). Pe de altă parte, trebuie să mențină integritatea structurală în condiții de înaltă presiune, fără a introduce contaminanți. De exemplu, 316L oțel inoxidabil este o alegere populară datorită rezistenței sale excelente la oxidare și coroziune. Cu toate acestea, în mediile în care chiar și urmărirea impurităților pot vrăji dezastru, aliaje mai exotice precum Hastelloy sau Inconel au deseori în scenă. Aceste materiale excelează în gestionarea substanțelor chimice agresive, dar vin și cu compromisuri-costuri mai mari și potențiale provocări în prelucrare sau sudare. Înțelegerea acestor nuanțe este crucială pentru proiectarea unui reductor de presiune de puritate ultra-ridicată, care se desfășoară în mod fiabil în timp.

Finisarea suprafeței este o altă piatră de temelie a succesului în aplicațiile UHP. O suprafață internă slab finisată poate deveni un teren de reproducere pentru particule, care ar putea apoi să contamineze procese delicate de semiconductor. Acesta este motivul pentru care producătorii investesc foarte mult în tehnicile de lustruire pentru a obține finisaje asemănătoare cu oglinda, adesea cu valori de rugozitate la fel de scăzute ca RA <5 µin. Electropolarea, de exemplu, elimină imperfecțiunile microscopice prin dizolvarea stratului de suprafață al metalului, lăsând în urmă o barieră netedă, ne-reactivă. Lustruirea mecanică, deși mai puțin costisitoare, necesită o atenție minuțioasă la detalii pentru a evita introducerea zgârieturilor sau canelurilor care ar putea captura gaze sau particule. Dincolo de lustruire, tratamentele de pasivare joacă un rol vital în îmbunătățirea rezistenței la coroziune. Pasivarea chimică creează un strat de oxid de protecție pe oțelul inoxidabil, în timp ce metodele electrochimice oferă o penetrare mai profundă și rezultate mai lungi. Împreună, aceste tratamente se asigură că părțile de bază ale reductorilor de presiune de puritate ultra-ridicată rămân curată, chiar și după ani de expunere la medii industriale dure.

Dar să nu uităm de partea mai moale a științei materialelor - literalmente. În unele cazuri, metalele mai moi, cum ar fi cuprul, pot fi utilizate pentru garnituri sau garnituri pentru a obține o conformitate mai bună și pentru a reduce riscurile de scurgere. Cu toate acestea, aceasta introduce noi provocări, în special atunci când se ocupă de gaze care pot îmbrăca anumite materiale în timp. Inginerii trebuie să evalueze cu atenție compatibilitatea fiecărui material cu gazele specifice manipulate, asigurându -se că nu au loc reacții neintenționate în timpul funcționării. Este un puzzle complex, dar rezolvarea este esențial pentru menținerea integrității proceselor de fabricație a semiconductorilor.

În cele din urmă, alegerea materialelor și a tratamentelor de suprafață nu se rezumă doar la îndeplinirea specificațiilor - ci despre împingerea limitelor a ceea ce este posibil. Pe măsură ce tehnologia semiconductoare avansează, la fel și componentele care o susțin. Inovațiile în metalurgie, cum ar fi nano-coatings sau aliaje de auto-vindecare, dețin promisiune pentru îmbunătățirea în continuare a performanței sistemelor UHP. Investind în soluții de ultimă oră, producătorii pot crea reducători de presiune care nu numai că răspund cerințelor de astăzi, dar și deschide calea pentru descoperirile de mâine.

Indiferent dacă proiectați un nou sistem de livrare a gazelor sau actualizați unul existent, amintiți-vă acest lucru: baza de reductor de presiune de puritate ultra-ridicată este mai mult decât o simplă hardware-este eroul nespus al producției de semiconductori. Cu materialele și tratamentele potrivite, devine o fortăreață a purității, protejându -vă procesele împotriva contaminării și eșecului. Și într -o industrie în care perfecțiunea este standardul, acesta este un rol demn de sărbătorit.